Услуги оказанные в 2016 году.

ЗАЯВКА от 16 февраля 2016г. № 1

Заявитель: руководитель ООО "Рубикон" Косенков Денис Александрович

659735 Алтайский край Новичихинский район с. Долгово Тел. (38555) 21-4-35

Прошу предоставить консультацию по следующему вопросу:

Что из себя представляет мульчировщик SCHULTE 5026, результаты испытаний, и на каких фонах его можно использовать?

Заявку к исполнению принял начальник отдела испытаний В.Ф. Артюков

Директор ФГБУ "Алтайская МИС" Р.А. Дергачёв

СОДЕРЖАНИЕ КОНСУЛЬТАЦИИ

К заявке от 16 февраля 2016г. № 1

В 2012 году были проведены испытания мульчировщика SHULTE 5026 - изготовитель ООО "Компания Ло Гус", г. Санкт–Петербург.

Мульчировщик SHULTE 5026 предназначен для: ухода за пастбищами; скашивания пожнивных остатков, таких как стебли хлопка, кукурузы и подсолнечника, стерни пшеницы и донника, обработки сидеральных паров в качестве зелёного удобрения, и кустарников диаметром до 51 мм в агрегате с тракторами мощностью не менее 120 л.с.

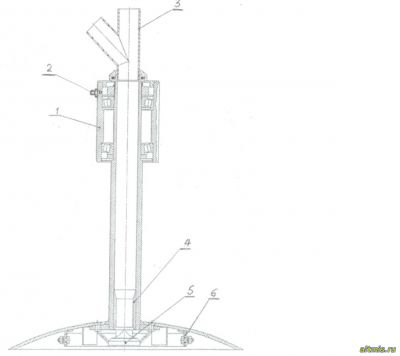

Рисунок 1 –Мульчировщик SHULTE 5026 в транспортном положении.

1- секции боковые; 2- редуктор равных угловых скоростей;

3- вращающиеся ножи плавающего типа; 4,5- стойки колёс секций; 6- ножи противорежущие

Испытания мульчировщика проведены в агрегате с трактором Т-150К на скашивании и измельчении: стеблей яровой пшеницы, после прямого комбайнирования методом очеса; стеблей подсолнечника после уборки приспособлением для уборки подсолнечника ПСП 1210; кустарника - караганы древовидной, для окультуривания прилежащей к полям площади.

Показатели качества определены на максимально возможной рабочей скорости исходя из требований РЭ и тяговой возможности трактора.

По результатам испытаний установлено, что рабочая скорость получена на скашивании и измельчении стеблей пшеницы и подсолнечника в пределах 7,8-7,9км/ч, что соответствует РЭ. На скашивании и измельчении кустарника, ввиду недостаточной мощности двигателя трактора, технологический процесс выполнялся за два прохода. Первый – на высоту среза 35,6см, с рабочей скоростью 3км/ч. Второй - на высоту среза до 12см с рабочей скоростью 3,6км/ч.

При этом определены качественные показатели выполнения технологического процесса:

- установочная высота среза на всех видах работ выбиралась минимально возможной в зависимости от микрорельефа почвы. Фактическая высота среза получена: на скашивание и измельчение стеблей яровой пшеницы – 6,9см, на скашивание и измельчение стеблей подсолнечника – 8,7см, на скашивание и измельчение кустарника – 11,3см;

- распределение измельченного материала по ширине захвата машины, на всех видах работ, неравномерно и в большей степени получено по левому крылу, из-за направления вращения лезвий;

- качество измельчения по фракционному составу так же неоднородно и зависит от плотности измельчаемого материала;

- качество измельчения и распределение также зависит от скорости движения агрегата, чем выше скорость, тем хуже качество измельчения и распределение измельченного материала.

Вывод: по качеству выполнения технологического процесса на всех видах работ мульчировщик удовлетворяет требованиям подготовки поля для последующих технологических операций – лущения, дискования, отвальной и безотвальной вспашки и т.п.

Производительность за час основного времени в среднем составила 6,24 га/ч.

Удельный расход топлива за сменное время, составил от 3,26 до 3,36кг/га.

Качество выполнения технологического процесса орудием соответствует НД.

По эксплуатационно-технологическим показателям и надежности выполнения технологического процесса мульчировщик SHULTE 5026 соответствует требованиям РЭ и найдет применение в зоне МИС.

Рисунок 2 –Мульчировщик SHULTE 5026 в агрегате с трактором Т–150К

на скашивании и измельчении стеблей пшеницы после уборки методом очёса.

Рисунок 3 –Мульчировщик SHULTE 5026 в агрегате с трактором Т–150К на скашивании и измельчении стеблей подсолнечника после уборки.

Рисунок 4 –Мульчировщик SHULTE 5026 в агрегате с трактором Т–150К на скашивании и измельчении кустарника.

Исполнитель инженер - испытатель В.И. Ермош

ЗАЯВКА № 2 от 11 марта 2016г.

Заявитель: ООО "Сибирь " Главный агроном Карпов П.Ю

659737, Алтайский край, Новичихинский район, с. Лобаниха

Тел: 8 90694261884

Прошу предоставить консультацию по следующему вопросу:

Результаты испытаний зерноуборочных комбайнов КЗС-1218 "ПАЛЕССЕ" и РСМ-142 "ACROS-580".

Какой марке из этих машин отдать предпочтение?

Заявку к исполнению принял начальник отдела испытаний В.Ф. Артюков

ВрИО директора ФГБУ "Алтайская МИС" А.А. Бодрызлов

СОДЕРЖАНИЕ КОНСУЛЬТАЦИИ

Комбайны предназначены для прямой и раздельной уборки зерновых и колосовых культур, а, с применением специальных приспособлений, поставляемых по отдельному заказу – для уборки подсолнечника, кукурузы на зерно, зернобобовых, крупяных культур и семенников трав и рапса на равнинных полях с уклоном до 80.

Производят срез, обмолот, сепарацию, очистку зерна, накопление зерна в зерновом бункере с последующей выгрузкой, а также обеспечивает уборку незерновой части урожая с укладкой соломы в валок или измельчением и разбрасыванием соломы по полю.

Рассматриваемые машины КЗС-1218 " ПАЛЕССЕ " и РСМ-142 "ACROS-580" относятся к одному классу по номинальной производительности -18 т/ч. Различие в силовых установках, но на РСМ-142 также может быть установлен дизель ЯМЗ. В конструкции комбайна КЗС- 1218, в отличие от РСМ-142 "ACROS-580", имеется барабан-ускоритель для лучшего распределения хлебной массы перед молотильным барабаном.

КЗС- 1218, наряду с жаткой 7м захвата и подборщиком с шириной захвата 3,4м, в отличие от РСМ-142 "ACROS-580", может комплектоваться 4,3 м подборщиком, что обеспечивает более удобное вождение агрегата при подборе валков сформированных широкозахватными жатками. РСМ-142 "ACROS-580", в отличие от КЗС- 1218 может комплектоваться жатками 9 м захвата.

Для перевозки жаток непосредственно комбайном, по отдельному заказу, для обеих машин поставляются транспортные тележки.

Рис 1. Зерноуборочный комбайн КЗС-1218 с подборщиком ПЗ-4,3 в работе

Рис 2. Зерноуборочный комбайн РСМ-142 с подборщиком МСМ 081.08 с шириной захвата 3,4 м на подборе валков пшеницы

Техническая характеристика

|

Показатель

|

Значение показателя

|

|

КЗС-1218

|

РСМ-142

|

|

Силовая установка

|

Дизель

ЯМЗ 238ДЕ-22

|

Дизель

Cummins QSL 9300

|

|

Номинальная мощность двигателя, кВт

|

243

|

225

|

|

Ширина молотилки, мм

|

1500

|

1500

|

|

Ширина захвата жатки, м

|

7

|

7 ; 9

|

|

Ширина захвата по полотну подборщика, м

|

3,4 ; 4,3

|

3,4

|

|

Диаметр молотильного барабана, мм

|

800

|

800

|

|

Диаметр барабана-ускорителя, мм

|

600

|

-

|

|

Частота вращения молотильного барабана, с-1

|

До 14,3

|

До 16,3

|

|

Частота вращения барабана-ускорителя, с-1

|

80% от оборотов молотильного барабана

|

-

|

|

Площадь сепарации подбарабанья, м²

|

2,39 (общая двух)

|

1,36

|

|

Площадь сепарации соломотряса, м²

|

6,15

|

6,15

|

|

Площадь решёт очистки, м²

|

5,0

|

4,7

|

|

Объём зернового бункера, м²

|

8

|

9

|

|

Погрузочная высота выгрузного шнека, мм

|

4000

|

4000

|

|

Длина вылета выгрузного шнека, мм

|

3300

|

3400

|

Комбайны зерноуборочные КЗС-1218 " ПАЛЕССЕ" и РСМ-142 "ACROS-580" испытывались на уборке яровой пшеницы на раздельном комбайнировании.

Условия испытаний по урожайности убираемой культуры были типичными для зоны.

По производительности оба комбайна соответствуют требованиям ТУ, ТУ также соответствует коэффициент использования сменного времени. Не превышают требований ТУ суммарные потери и дробление зерна по обоим комбайнам.

По удельному расходу топлива на тонну намолота в выигрыше комбайн РСМ-142, т.к. на нём установлен более экономичный двигатель.

По обоим комбайнам выявлено по одному однотипному отказу- излом кронштейна натяжного устройства привода соломоизмельчителя.

По обеим машинам установлено полное соответствие их конструкции требованиям безопасности.

Эксплуатационно-технологические показатели

|

Наименование показателя

|

Значение показателя по:

|

|

ТУ (норматив)

|

КЗС-1218

|

РСМ-142

|

|

Культура

|

Зерновые колосовые

|

Яровая пшеница

|

Яровая пшеница

|

|

Урожайность пшеницы, ц/га

|

40-60

|

14,0

|

14,0

|

|

Способ уборки

|

Прямое и раздельное комбайнирование

|

Раздельное комбайнирование (подборщик 4,3м)

|

Раздельное комбайнирование (подборщик 3,4м

|

|

Ширина захвата жатки, сформировавшей валок, м

|

6; 7; 8; 10; 12

|

13,8

|

13,8

|

|

Производительность за один час основного времени, т

|

18

|

16,33

|

16,48

|

|

Удельный расход топлива за сменное время, кг/т

|

Нет данных

|

3,28

|

2,69

|

|

Коэффициент использования сменного времени

|

0,72, не менее

|

0,752

|

0,720

|

|

Суммарные потери за комбайном, %

|

2,0, не более

|

1,5

|

1,2

|

|

Дробление бункерного зерна, %

|

2,0, не более

|

1,7

|

1,9

|

|

Показатель надёжности (коэффициент готовности)

|

0,95

|

0,985

|

0,980

|

Алтайская МИС помимо испытаний указанных машин, проводит с 2012года мониторинг потребительских свойств сельскохозяйственной техники в условиях эксплуатации, включая комбайны КЗС-1218 " ПАЛЕССЕ" (3шт.) и РСМ-142 "ACROS-580" (4шт).

За период 2012-2015гг по комбайнам отмечены следующие основные отказы:

КЗС-1218:

- обрыв тяги кривошипа решётного стана;

- пробуксовывание с подгоранием ремней (пять случаев) привода выгрузного шнека (при работе на культурах с высоким удельным весом -горох);

- отсутствие хода комбайна из-за наличия металлических включений в гидросистеме ГСТ на двух комбайнах (гидромоторы заменены по гарантии), отказы III группы сложности;

- излом литой (алюминий) опоры передней двигателя;

- износ до 4-х мм наружной части витков зернового шнека (на двух комбайнах);

- несрабатывание системы отключения дополнительных фар освещения;

- разрушение подшипника 1680207 домолачивающего устройства;

- излом приводного вала платформы-подборщика;

- трещины боковин корпуса измельчителя незерновой части урожая (на двух комбайнах).

РСМ-142:

- деформация корпуса наклонной камеры;

- излом нижнего вала зернового шнека;

- обрыв ремня 2НВ 2665 привода от двигателя на первый контрпривод измельчителя-разбрасывателя;

- излом вала главного контрпривода (заменён по гарантии);

- повышенный расход масла в системе смазки двигателя, отказ III группы сложности;

- излом кронштейна натяжного устройства привода соломоизмельчителя;

- излом оси натяжного ролика ремённой передачи привода отбойного битера;

- износ до 4-х мм наружной части витков наклонного загрузочного шнека бункера;

- разрушение подшипника 1680205 домолачивающего устройства;

- излом по сварке крпусов трёх из пяти клавиш соломотряса, отказ III группы сложности;

- трещины левой панели каркаса молотилки ;

- износ подшипников 60206, 306К углового редуктора шнека бункера;

- трещины литого корпуса углового редуктора шнека бункера;

- износ и выкрашивание полимерных втулок кулака поворотного управляемых колёс.

Наработка на отказ II группы сложности за три сезона эксплуатации по комбайну КЗС-1218 составила 112,04 ч, при нормативе 100 ч, по комбайну РСМ-142 – 98,0, при норме 80 ч, но это при том, что по обоим комбайнам выявлено по два отказа III группы сложности.

Согласно договорам хозяйств с поставщиками комбайнов КЗС-1218 –ООО "Агроцентр Алтай" и РСМ-142 –ТК "Европа" все отказы, вызванные браком при изготовлении машин в первые два года эксплуатации устраняются по гарантии, в последующем- за счёт собственных средств хозяйств.

Основные рекомендации, результаты консультирования:

Эксплуатационно-технологические возможности комбайнов находятся примерно на одном уровне по производительности за один час основного времени, при этом РСМ-142 имеет преимущества перед КЗС-1218 по расходу топлива на т (преимущества дизеля Cummins QSL 9300 перед ЯМЗ 238ДЕ-22).

Решающим фактором выбора при приобретении комбайна может стать цена машины, сложившаяся на момент её покупки.

Исполнитель инженер-испытатель О.П. Дианов

ЗАЯВКА № 3 от 16 мая 2016 г.

Заявитель: Гл.инженер ООО "Гавриловское" Нижник Д.В

659717 Алтайский край Поспелихинский район п.Гавриловский Тел. (38556) 28-1-40

Прошу предоставить консультацию по следующему вопросу:

Причины загрязнений внутренних элементов дизельных двигателей при применении масла М-10ДМ.

Заявку к исполнению принял начальник отдела испытаний В.Ф. Артюков

ВРИО директора ФГБУ "Алтайская МИС" А.А. Бодрызлов

СОДЕРЖАНИЕ КОНСУЛЬТАЦИИ

К заявке № 3 от 16 мая 2016 г.

Моторное масло М-10ДМ (М-8ДМ) минеральное масло, соответствует классу CD, (по классификации API). Класс CD - достаточно устаревший класс, предназначен для дизельных двигателей как атмосферных, так и турбированных.

Все современные моторные и трансмиссионные масла состоят из базовых масел и подобранного пакета присадок. В качестве базовых масел используются минеральные (полученные переработкой нефти) и синтетические (полученные путем органического синтеза).

Синтетические масла в отличии от минеральных имеют максимальную химическую и термическую стабильность.

Химическая стабильность означает, что при работе синтетических масел в двигателе с ними не происходит каких-либо химических превращений (окисления, парафинизации и т.п.), ухудшающих его эксплуатационные характеристики.

Термическая стабильность означает сохранение оптимального значения вязкости масла в широком диапазоне температур, что означает легкий и безопасный пуск двигателя на морозе и одновременно максимальную защиту двигателя при работе на больших нагрузках. Минеральные масла при этом достаточно быстро разрушаются, не только образуя нагары и шламы, но и изменяя характер действия пакетов присадок. Таким образом, быстро меняются принципиальные характеристики всего масла. Синтетическое масло гораздо дольше сохраняет первоначальную структуру и свойства.

Обычные, широко используемые масла, производятся из нефти и называются минеральными. Разумеется, кроме минеральных нефтяных компонентов, в состав масла входит пакет присадок, обеспечивающих комплекс специфических свойств моторного масла. Таких, как антивспенивание, защита внутренних элементов двигателя от коррозии и т.п.

Более универсальными вязкостно-температурными характеристиками обладают улучшенные минеральные масла, прошедшие специальную очистку или с примесью синтетических компонентов. Обычно эти масла носят название полусинтетических. На упаковках импортных масел при этом присутствует обозначение Semi - Synthetic.

Полностью синтетические (Fully Synthetic) масла обладают самыми лучшими показателями, для них требуется меньше присадок, так как основные свойства синтезируются на стадии производства. Как правило, эти масла объединяют в себе свойства самых маловязких зимних масел и самых вязких летних. Первое условие облегчает прокручивание коленчатого вала при низких температурах и уменьшает механические потери на вязкостное трение. Второе условие влияет на повышенную вязкость и устойчивость масляной пленки к разрыву при высоких температурах.

Классификация по системе API осуществляется в соответствии с категорией качества и назначения масел, идущих в хронологическом порядке. Для каждой новой категории присваивается дополнительная буква по алфавиту – более современные масла (по сравнению с М-10ДМ) имеют категорию соответственно E, F, G, H, I . Чем выше категория, тем выше требования к качеству масла, к его основе – минеральная, полусинтетическая, синтетическая. Следовательно, повышаются требования по таким показателям как моющие свойства, нагарообразование, термическая стабильность и т.д.

Однозначно ответить, в чём причина нагароотложений при использовании масла М-10ДМ невозможно, т.к. не проведён анализ масла перед его заливкой в двигатель (не исключена возможность подделки), так же не проведена диагностика систем ДВС на исправность, но общие рекомендации можно дать – использовать более высокий класс м

Исполнитель инженер-испытатель С.Г. Романов

ЗАЯВКА № 4 от 20 июня 2016 г

Заявитель: Гл.инженер ООО " Мелира " Березовский А.Ю

659708 Алтайский край Поспелихинский район п.им.Мамонтова

ул. Вокзальная, 46

Тел. (38556) 24-3-18

Прошу предоставить консультацию по следующему вопросу:

В нашем хозяйстве посевным комплексом SALFORD 580-3040 было засеяно 800 га и после чего были заменены стрельчатые лапы. Нормальная наработка на лапу или нет?

Заявку к исполнению принял начальник отдела испытаний В.Ф. Артюков

ВРИО директора ФГБУ "Алтайская МИС" А.А. Бодрызлов

СОДЕРЖАНИЕ КОНСУЛЬТАЦИИ

К заявке № 4 от 20 июня 2016 г.

Согласно ОСТ 23.2.164-87 "Лапы и стойки культиваторов", гарантийная наработка лап типа 2-5 (лапа культиватора Salforda ширина 300 типа 5 – универсальная стрельчатая с хвостовиком) 25 га, при соблюдении условий транспортировки, хранения и эксплуатации, а также твёрдости почвы 2,5 МПа не более (в слое от 5 до 15см), влажность почвы 25% не более (в слое от 5 до 15см) и наличие кремня в ней не более 30%.

При несоблюдении вышеуказанных параметров наработка уменьшается. На комплексе установлено 40 шт. стоек со стрельчатыми лапами, то есть наработка составило 20 га на лапу.

Расчёт: 800га:40 лап = 20 га/лапу.

Стрельчатые лапы не соответствуют требованиям ОСТ 23.2.164-87.

Исполнитель инженер-испытатель Д.С Дешко

ЗАЯВКА № 5 от 01 сентября 2016 г

Заявитель: Директор ООО " СХ Наследие " Сидоров А.И

665824, Иркутская область, Усольский район,

.д.Старая Ясячая

Тел. 8 9025196163

Nasledie58@mail.ru

Прошу предоставить консультацию по следующему вопросу:

Назначение сеялки СКСС-2,5, её конструктивные особенности и технические характеристики.

Заявку к исполнению принял начальник отдела испытаний В.Ф. Артюков

ВРИО директора ФГБУ "Алтайская МИС" А.А. Бодрызлов

СОДЕРЖАНИЕ КОНСУЛЬТАЦИИ

К заявке № 5 от 01 сентября 2016 г.

Сеялка-культиватор стерневая скоростная СКСС-2,5 (Рисунок 1) предназначена для проведения всех операций весенне-осеннего цикла работ: посев с внесением удобрений, обработки паров и вспашки зяби на глубину до 22см.

Агрегатируется с тракторами тягового класса 1,4 в одно модульном варианте, а составленный в агрегат из двух, трёх, четырёх, пяти модулей соответственно с тракторами тягового класса 3-6.

Сеялка состоит из рамы, прицепного устройства, опорных передних и задних колес, бункера для семян и удобрений, дисковых сошников и загортачей. Подъем модуля осуществляется гидроцилиндром.

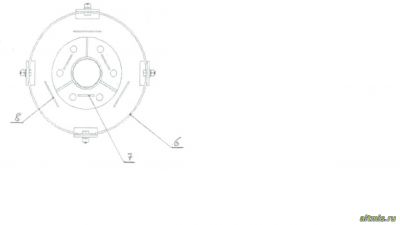

Рисунок 1 - Сеялка-культиватор стерневая скоростная СКСС-2,5

Сеялка снабжена электронной высевающей системой (в дальнейшем дозатор), обеспечивающей регулирование нормы высева каждого дискового сошника.

Рабочим органом является дисковый сошник (Рисунок 2) который на заклепках крепится к фланцу, приваренному к трубчатой стойке, которая одновременно является семяпроводом. Стойка верхней частью установлена в подшипниковом узле, благодаря которому при движении в почве сошник поворачивается, что способствует его самоочищению от почвы и растительных остатков и обеспечивает равномерный износ режущей кромки.

Рисунок 2 - Сошник

1 – подшипниковый узел; 2- пресс-масленка; 3 –семяпровод;

4 – центрирующая втулка; 5 – рассеиватель;

6 – ограничительное кольцо; 7, 8 – ограничители

Дозатор состоит из трех основных частей: центрального блока управления, датчика скорости, высевающих аппаратов. Дополнительно входят распределительная коробка, выключатель конечный, соединительные кабельные линии с разъемами.

Центральный блок управления служит для программирования высевающих аппаратов и контроля их работы.

Датчик скорости бесконтактный индикаторный, который формирует импульсные сигналы пропорционально пройденному пути.

Высевающий аппарат содержит электронный блок, шаговый двигатель и механический отсекатель. Крепится к нижней части зернотукового бункера.

Распределительная коробка с выключателем служит для обеспечения общего электропитания сеялки и отключения питания от аккумуляторной батареи трактора.

Датчик бесконтактный служит для включения датчика скорости при переводе комплекса в рабочее положение, обеспечивая начало высева семян и внесение удобрений и отключения датчика при подъеме комплекса в транспортное положение.

В основе работы дозатора, выполненного на базе микроконтроллера, лежит управление потоком посевного материала с помощью регулируемой заслонки высевающего аппарата.

Технологический процесс, выполняемый сеялкой осуществляется следующим образом.

После настройки дозатора на заданные нормы высеваемой культуры (культур) и удобрений в начале гона золотник гидрораспределителя трактора, задействованный на работу гидросистемы сеялки, переводится в "плавающее положение". Сеялка под собственной массой опускается, и сошники заглубляются на установленную глубину. Одновременно с началом заглубления сошников автоматически срабатывает датчик бесконтактный, и датчик скорости начинает подавать импульсы на высевающие аппараты, механические отсекатели которых начинают работать в заданном режиме.

Семена и туки самотеком поступают в высевающие аппараты, дозируются и из воронок по трубчатым стойкам сошников направляются на рассеиватели и далее в почву. После прохода сошников почва по их следу осыпается, закрывая семена и туки, борозды разравниваются загортачами, засеянные полосы прикатываются задними опорными колесами.

По окончании гона гидросистема переключается на "подъем". Сеялка выглубляется.

Эксплуатационно-технологические показатели

|

Наименование показателя

|

Значение показателя по:

|

|

ТУ (норматив)

|

данным испытоаний

|

|

Состав агрегата

|

СКСС-2,5 + тр-р кл. 1,4*, не ниже

|

СКСС-2,5 + МТЗ-82.1

|

СКСС-2,5 + Т-150К

|

|

Технологическая операция

|

Проведение всех работ весенне-летне-осеннего цикла

|

Культивация пара

|

Посев пшеницы

|

Зяблевая обработка стерневого фона

|

|

Режим работы:

|

|

|

|

|

|

- скорость движения агрегата, км/ч

|

От 8 до 12

|

9,03

|

12,12

|

8,65

|

|

Производительность за один час сменного времени, га

|

Нет данных

|

2,24

|

3,03

|

2,12

|

|

Удельный расход топлива за сменное время, кг/га

|

То же

|

7,06

|

5,00

|

11,78

|

|

Показатели качества выполнения технологического процесса

|

|

|

Глубина заделки семян при оптимальном заглублении сошников:

|

|

|

- средняя глубина, мм

|

От 40 до 90

|

-

|

55,9

|

-

|

|

Глубина обработки, см:

|

|

|

- средняя, см

|

От 4 до 22

|

10,3

|

-

|

14

|

|

Подрезание сорных растений, %

|

99, не менее

|

100

|

-

|

100

|

Достоинства машины:

- отсутствие механических приводов передач на высевающие аппараты дозатора упрощает конструкцию машины;

- конструкция высевающего аппарата исключает дробление технологического материала;

- высокая компактность заделки семян;

- многофункциональное электронное устройство: норма высева, контроль за работой высевающих аппаратов, учет засеянной площади;

- дисковый сошник обеспечивает полное подрезание сорняков на всех видах работ;

- сеялка-культиватор может быть использована на посеве с внесением удобрений, обработки паров и вспашки зяби.

Недостатки:

- минимальные нормы высева гороха и овса получены при переходе на блоке управления на другие культуры - пшеницу и ячмень;

- отсутствует устройство для контроля за уровнем посевного материала в зерновом бункере;

- рассыпание семян на поворотной полосе из-за, заложенного конструкцией блока управления, запаздывания включения и отключения высевающих аппаратов на 2-3 м пути в начале и конце гона;

- электронная высевающая система не сигнализирует о полном или частичном забивании высевающих аппаратов легкими примесями;

- трудоемок процесс перестановки на пальцах по высоте сошников и загортачей при регулировании глубины посева, обработки почвы.

Исполнитель С.М. Галанцев

ЗАЯВКА № 6 от 20 сентября 2016 г

Заявитель: Гл.инженер ЗАО "Лебяжье" Полянский С.И.

658293, Алтайский край, Егорьевский район, с. Лебяжье, ул. Советская, 34

Тел 8 9612383480

Прошу предоставить консультацию по следующему вопросу:

Отличительные особенности конструкции зерноуборочного комбайна РСМ-161?

Что показали испытания этого комбайна? Какова его надежность?

Заявку к исполнению принял начальник отдела испытаний В.Ф. Артюков

ВРИО директора ФГБУ "Алтайская МИС" А.А. Бодрызлов

СОДЕРЖАНИЕ КОНСУЛЬТАЦИИ

К заявке № 6 от 20 сентября 2016 г.

Зерноуборочный комбайн РСМ-161 - результат выполнения государственного

контракта по разработке самоходных зерноуборочных комбайнов на единой платформе межмодельной унификации машин классов 3, 4, 5, 6, 7 с классическим, аксиально-роторным и смешанным молотильно - сепарирующим устройством, т.е. "Ростсельмаш" планирует создать целую линейку машин разной конфигурации на одной платформе аналогично импортным производителям. До сих пор самым высокопроизводительным комбайном в семействе "Ростсельмаш" был Torum с роторной молотильной установкой. RSM 161 – это попытка инженеров получить сопоставимую производительность, но только в более трудных условиях, прежде всего при высокой влажности хлебной массы. Для этого была выбрана система обмолота с двумя барабанами и двумя битерами (барабан-битер-сепаратор-битер), которая раньше в комбайнах "Ростсельмаш" не использовалась. Среди аналогов двумя барабанами оборудованы, например, белорусские "Палессе" и CLAAS Lexion, двухбарабанные модели есть и у New Holland и John Deere. РСМ-161 – это новая машина шестого класса, на уровень выше ACROS PLUS, разрабо-танная, откровенно говоря, при заимствовании некоторых технических решений, применяемых при производстве комбайнов New Holland.

Высокая производительность достигается за счет применения следующих оригинальных особенностей машины:

- наклонной камеры с ускоряющим битером на выходе (оснащена единым гидроразъемом, имеет регулируемый угол атаки для увеличения производительности и удобства работы на всех культурах), который позволяет увеличить скорость подачи массы в зону обмолота, увеличивая тем самым пропускную способность, которая и обуславли-вает производительность, лишь бы машина успевала качественно обработать получаемый материал;

- деки с автоматическим электронным регулированием зазоров площадью обмолота в 3,1м2, обеспечивающей интенсивный процесс сепарации с минимальным травмированием зерна и соломы. Система обмолота построена с применением барабана диаметром 800мм, обеспечивающего обмолот без потерь и барабана-сепаратора диамет-ром 750мм. Ширина устройства — 1650мм;

- системы сепарации с классическим 6-клавишным соломотрясом общей площадью -5,8м2 и системы очистки площадью-7,1м2 с автономным домолачивающим устройством роторного типа. Такие значения площади сепарации и очистки являются лучшими показателями в своем классе. Для очистки вороха применяется 2-х каскадная система очистки с жалюзийными, разделенными на две части, легкосъемными с поворот-ными гребенками решетами с системой динамического выравнивания решет на склоне, имеющей возможность 3-мерного движения. Применен двухпоточный турбинный вентилятор с гидроприводом и электронным управлением. Настройка решет проводится быстро - оператором из кабины.

- мощного и экономичного 6-цилиндрового двигателя Cummins QSL9L6 мощностью 365л.с.;

- вместительного бункер (10,5м3) с улучшенной схемой выгрузки в транспорт с вибропобудителями, позволяющего увеличить эффективность работы путем снижения количества циклов разгрузки. Можно выгружать зерно в любые грузовые машины и прицепы, работая с жатками шириной до 12м. Для экономии топлива при выгрузке привод молотилки можно отключить;

- двухскоростного измельчителя – разбрасывателя с возможностью регулировки ширины разбрасывания соломы. В базовой комплектации комбайн оснащен половоразбра-сывателем.

Кроме того комбайн оборудован кабиной, увеличенной на 30% по внутреннему объему, повышенной комфортности для оператора, оснащенной системой контроля и управления работой агрегатов с расширенными функциями. Непрерывно следит за процессом обмолота и работой механизмов комбайна, позволяя контролировать стабильность техпроцесса и предотвращать поломки агрегатов. Помогает работать эффективно, с меньшим напряжением и усталостью.

Топливный бак объемом 1000л., позволяет работать две смены на одной заправке.

Комбайн испытывался на Алтайской МИС в 2013-2014г. При испытаниях на уборке яровой пшеницы (на подборе валков) урожайностью 20,2 - 30,0ц/га комбайн обеспечивал производительность 18,11 – 24,45т/ч при расходе топлива 2,49–3,41кг/т. Качественные показатели работы комбайна при испытаниях удовлетворяли нормативной документации: потери зерна за комбайном составили 0,82 – 1,78% (при нормативе 2%), дробление зерна 0,28 – 1,05%, содержание сорной примеси в бункерном зерне 1,9 – 1,98%. Основная доля потерь (в сложившихся условиях испытаний – при низкой влажностью зерна и соломы и низкой соломистости хлебной массы) наблюдалась свободным зерном в соломе, из-за еë измельчения двумя барабанами и вследствие недостаточной сепарации клавишами комбайна.

Надежность комбайна находиться на высоком уровне, наработка на отказ находилась на уровне 113 – 115ч. Обусловлена применением значительной части основных узлов и агрегатов комбайна импортного производства. Однако современная информационная система, которой оборудован комбайн, с совершенно новым пользовательским интерфейсом, наряду с удобством обращения, информативностью и т.д. имеет недостаточную надежность, наблюдались сбои в ее работе, самостоятельно устранить которые практически невозможно.

Исполнитель В.Г. Обыскалов

ДАЛЕЕ просмотр СОДЕРЖАНИЕ КОНСУЛЬТАЦИИ ..

|